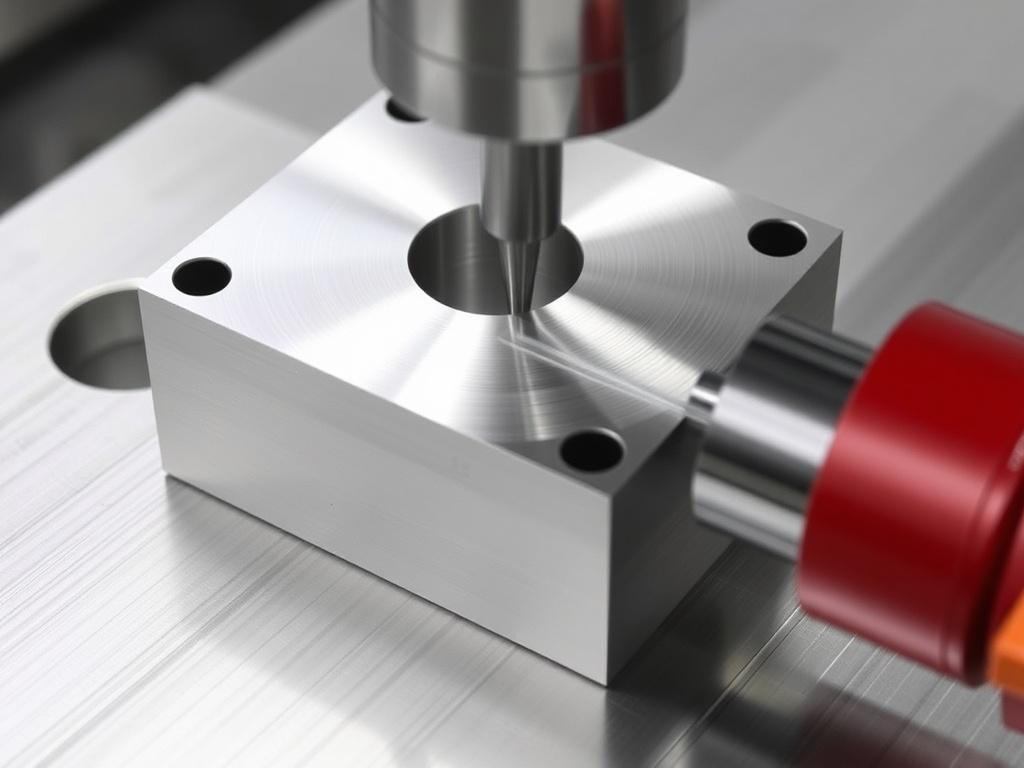

Алюминий требует аккуратного подхода: он мягкий, липкий и склонен к образованию наростов на инструменте. В условиях высокой скорости работы эти особенности проявляются сильнее, но при правильной стратегии добиваются зеркальной чистоты поверхности. Эта статья собрала проверенные приемы и практические наблюдения, которые помогут вывести обработку на новый уровень.

Почему высокая скорость важна для алюминия

Высокоскоростная обработка ускоряет цикл и снижает деформацию заготовки, но сама по себе не гарантирует хороший результат. При достаточной скорости уменьшается тепловая зона у кромки реза, и стружка отводится эффективнее. Это снижает прилипание материала к режущей кромке и помогает получить ровную поверхность.

Важно помнить: скорость — это лишь один из факторов. Гармоничная комбинация подачи, глубины реза и геометрии инструмента решает задачу достижения чистовой поверхности.

Проблемы при обработке и как их избежать

Типичные неприятности: забивание флейт, образование натеков и шероховатость от вибраций. Они часто происходят из-за неподходящего инструмента или неверных параметров. Например, чрезмерная подача при финише создает волнистость, а слишком малая — усиливает трение и прилипание стружки.

Решения просты по сути, но требуют дисциплины: регулярная проверка состояния инструмента, оптимизация траекторий и своевременная корректировка подачи СОЖ. Контроль вибраций особенно критичен при больших скоростях.

Инструмент для алюминия: что действительно работает

Правильный инструмент — половина успеха. Для алюминия лучше выбирать фрезы с полированными канавками и большим углом спирали. Покрытия должны быть минимальными или специально разработанными для нелипких свойств, иначе алюминий будет прилипать даже к хорошему режущему материалу.

В моей практике переход с обычных твёрдосплавных фрез на инструменты с полированной поверхностью и хромовым покрытием резко снизил образование наростов. Перебои меньше, а время между сменами инструмента увеличилось.

Ключевые характеристики инструмента

- Полированная рабочая поверхность флейт — уменьшает прилипание.

- Большой угол спирали — улучшает вынос стружки.

- Оптимальное число зубьев — баланс между скоростью съема и качеством отделки.

Параметры резания: как подобрать оптимальные значения

Параметры резания взаимосвязаны: увеличение скорости требует корректировки подачи и глубины. Для чистовой обработки обычно выбирают меньшую глубину реза и умеренную подачу, чтобы снять микронный слой и сгладить следы предыдущих проходов.

Ниже приведена ориентировочная таблица с рекомендованными диапазонами. Значения зависят от типа алюминиевого сплава, диаметра инструмента и жесткости станка, поэтому используйте их как отправную точку.

| Параметр | Рекомендация |

|---|---|

| Скорость резания (Vc) | 300–1000 м/мин в зависимости от инструмента и станка |

| Подача на зуб (fz) | 0.01–0.10 мм/зуб для чистовой обработки |

| Глубина реза (ap) | 0.1–0.5 мм для финиша |

| Рад.сведение (ae) | 5–15% от диаметра при чистовой обработке |

Роль подачи СОЖ и ее настройка

Подача СОЖ не только охлаждает, но и смывает стружку, уменьшает трение и препятствует образованию наплывов. Для алюминия эффективнее направлять поток непосредственно в зону резания и использовать более тонкие струи, но с достаточным давлением.

При использовании черезинструментной подачи СОЖ улучшения наблюдаются особенно заметно: стружка отводится из-под фрезы, режущая кромка остается чистой, а поверхность становится ровнее. При внешней подаче ключевую роль играет угол входа жидкости.

Чистовая обработка: приемы и порядок действий

Чистовая обработка — это не просто снижение глубины среза, это системный подход: правильный инструмент, плавные траектории, минимизация колебаний. Небольшие перекрытия проходов и смена направления фрезерования помогают убрать следы и получить однородную текстуру поверхности.

Я часто использую метод двух проходов: первый — скоростной, чтобы снять основной материал, второй — аккуратный финиш с уменьшенной подачей и глубиной. Такой подход стабильно дает более ровную поверхность без дополнительных доводочных операций.

Контроль качества и инструменты измерения

Используйте профилометры и оптическую инспекцию для оценки шероховатости и структуры поверхности. Визуальный контроль не заменяет измерений: мелкие дефекты, видимые лишь при большом увеличении, влияют на поведение детали в сборке и на последующие процессы, такие как анодирование.

Регулярные метрики помогают вовремя менять режимы и инструменты, что сохраняет стабильность процесса и экономит ресурсы в долгой перспективе.

Практические советы перед первым запуском

Перед серийной обработкой сделайте тестовую деталь: проверьте комбинацию скорости, подачи СОЖ и геометрии инструмента. Записывайте результаты и не бойтесь небольших поправок — зачастую десятки процентов улучшения достигаются сменой одной настройки.

Чистовая поверхность — следствие системы, а не одного секрета. Последовательность, контроль и правильный инструмент дадут результат быстрее, чем попытки ускорить процесс в одиночку.