Коллеги, за три десятилетия работы с промышленным оборудованием я прошел через десятки проектов по модернизации пневматических систем. Ошибки и успехи этого опыта сформировали четкое понимание: замена пневмооборудования – это не просто покупка новых компрессоров и приводов. Это стратегическая инвестиция, где каждый просчет на этапе выбора многократно умножается в процессе эксплуатации. Многие ошибочно фокусируются исключительно на цене оборудования, упуская из вида гораздо более важный параметр – совокупную стоимость владения. Именно на этом я предлагаю сделать акцент.

Фундамент модернизации: комплексная оценка потребностей

Прежде чем изучать каталоги и запрашивать коммерческие предложения, необходимо провести тщательный аудит существующей системы. Поверхностный подход на этом этапе – главная причина разочарований в будущем. Вам нужна не абстрактная «мощность», а конкретные, измеримые параметры.

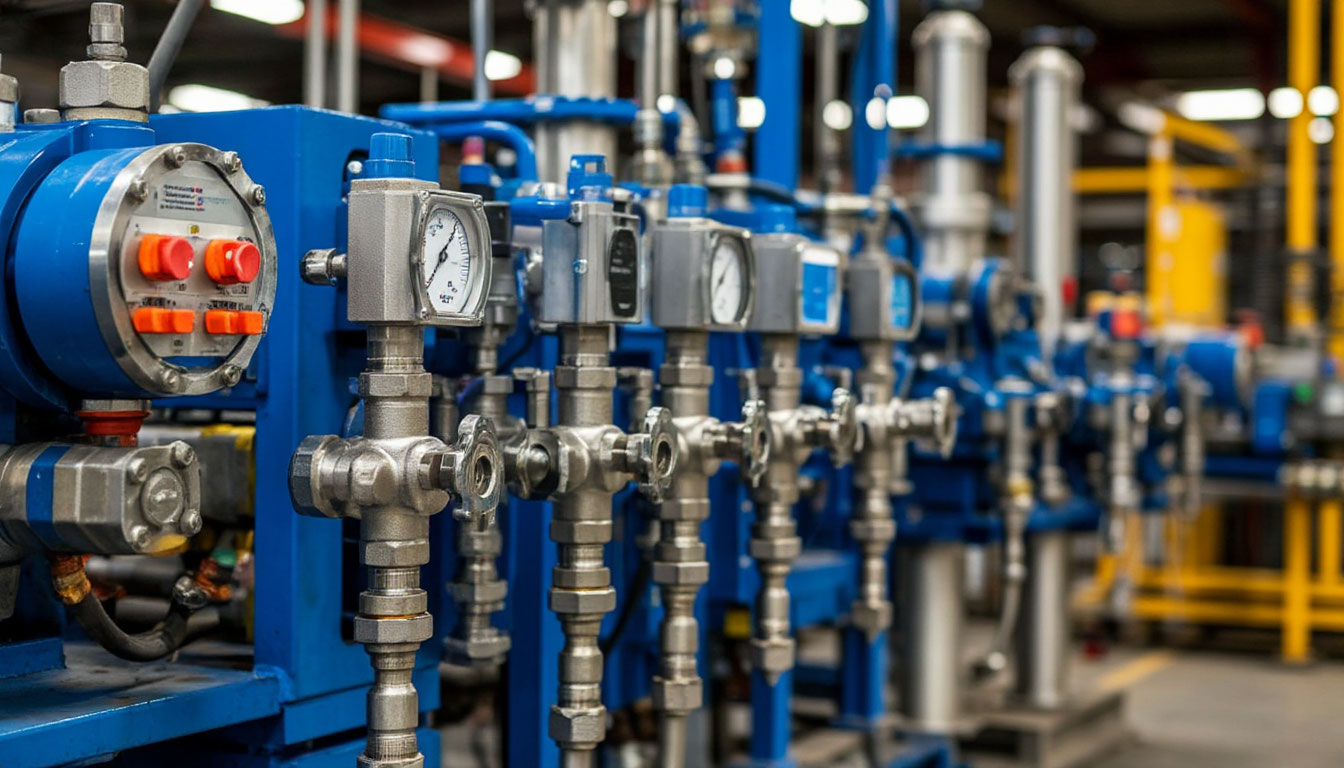

Начните с анализа текущего и перспективного потребления сжатого воздуха. Снимите объективные данные в течение полного производственного цикла, используя расходомеры. Это позволит выявить не только пиковые нагрузки, но и скрытые утечки, которые могут съедать до 30% ресурса. Далее, определите требования к качеству воздуха. Не все технологические процессы нуждаются в воздухе высочайшего класса чистоты, но для пневмоцилиндров точного позиционирования или пневмоинструмента наличие влаги и твердых частиц недопустимо.

Сформулируйте для себя четкие ответы на следующие вопросы:

- Какое рабочее давление является критическим для самого требовательного оборудования в вашей линии?

- Какой объем потребления в пиковые часы и в режиме средней нагрузки?

- Требуется ли осушение и фильтрация воздуха, и если да, то до каких уровней (точка росы, класс чистоты по ISO 8573-1)?

- Каков режим работы системы – равномерный, с частыми пусками/остановами, или циклический с резкими скачками расхода?

Только имея на руках эту информацию, вы можете переходить к выбору конкретного оборудования. Помните, что правильный подбор компрессора, ресивера и системы подготовки воздуха – это основа, на которой строится все остальное. Пренебрежение этим этапом неизбежно ведет к нестабильной работе приводов, преждевременному износу и колоссальным энергозатратам.

Критерии выбора: за рамками ценника

Когда техническое задание сформировано, начинается этап сравнения предложений от поставщиков. Здесь ваше внимание должно быть распределено между несколькими ключевыми аспектами, где цена оборудования – лишь один из многих факторов.

Первое – это надежность и ремонтопригодность. Изучите не маркетинговые буклеты, а отзывы реальных эксплуатантов на профильных форумах, обратите внимание на доступность запасных частей на рынке. Оборудование с самой привлекательной стоимостью может оказаться «вечным должником» из-за длительных простоев в ожидании уникального подшипника или блока управления. Спросите у поставщика о наличии сервисной сети, сроках гарантийного и постгарантийного ремонта.

Второй, и perhaps самый недооцененный фактор – энергоэффективность. Разница в потреблении электроэнергии между современным винтовым компрессором с частотным преобразователем и устаревшей моделью может достигать 30-40%. Умножьте эту разницу на тариф и круглосуточный режим работы – вы получите сумму, которая за несколько лет многократно перекроет экономию на первоначальной покупке. Именно энергопотребление составляет львиную долю в структуре совокупной стоимости владения.

Третий аспект – масштабируемость и унификация. Ваше производство не стоит на месте. Заложите в проект возможность относительно простого наращивания мощности или интеграции новых потребителей. Стандартизируйте используемые компоненты – типы приводов, фитингов, подшипников. Это позволит сократить номенклатуру складских запасов и упростит обучение персонала. При выборе компонентов я всегда задаю себе вопрос: насколько легко будет интегрировать эту единицу пневмооборудования в существующую систему и адаптировать ее к будущим задачам.

Не забывайте о таких «мелочах», как:

- Уровень шума и вибраций, особенно если оборудование устанавливается в цехе с персоналом.

- Габариты и требования к фундаменту.

- Совместимость систем управления с вашей АСУ ТП.

- Удобство проведения планового технического обслуживания.

Итоговая эффективность модернизации определяется слаженной работой всех компонентов, от компрессора до конечного пневмопривода. Сведение в единую систему надежных, правильно подобранных элементов – это и есть формула успеха, которая обеспечивает стабильность технологических процессов и минимизирует операционные расходы на долгие годы вперед.