Мало что так портит репутацию литейного производства, как скрытые поры, которые проявляются на месте эксплуатации. В этой статье расскажу о реальных подходах к устранению таких дефектов, простыми словами объясню суть методов и поделюсь наблюдениями из практики.

Почему микропоры представляют опасность для ответственных отливок

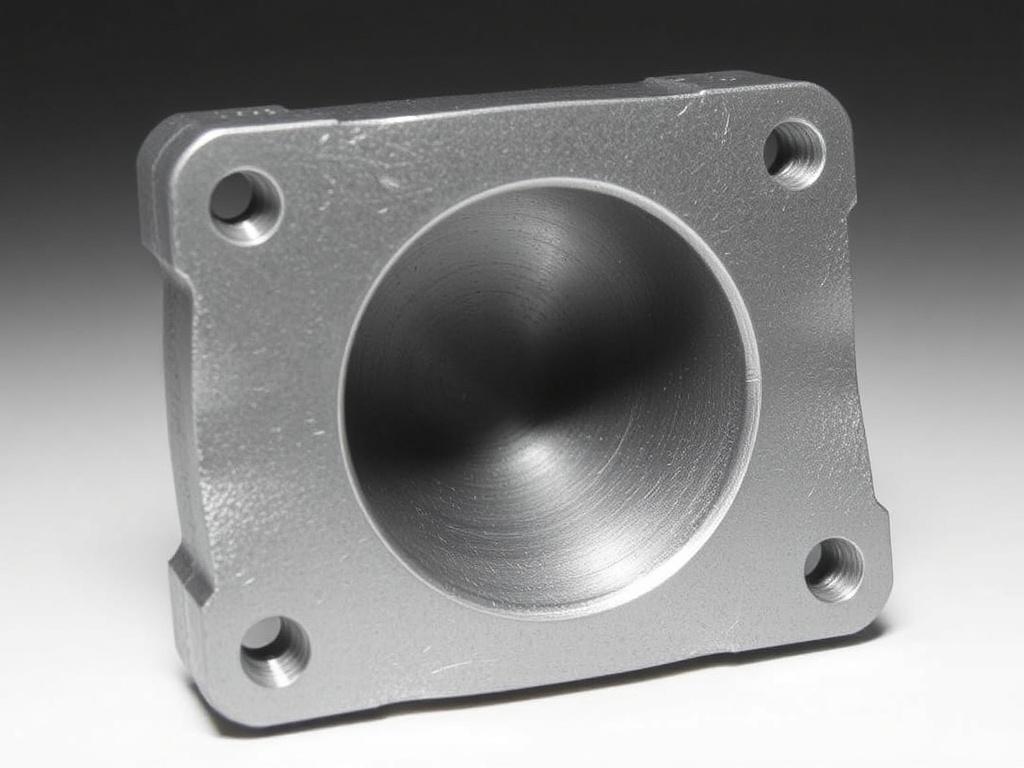

Мелкие пустоты внутри металла кажутся безобидными до первого теста на герметичность или до момента, когда деталь начинает протекать под давлением. Особенно это критично для ответственных отливок: корпусных деталей, гидравлики, теплообменников — там цена ошибки высока.

Кроме прямых протечек, микропоры снижают усталостную прочность и приводят к отбраковке изделий. Часто причина возвратов — именно брак по негерметичности, а не только видимые трещины.

Принцип вакуумной пропитки и типы полимерных пропиток

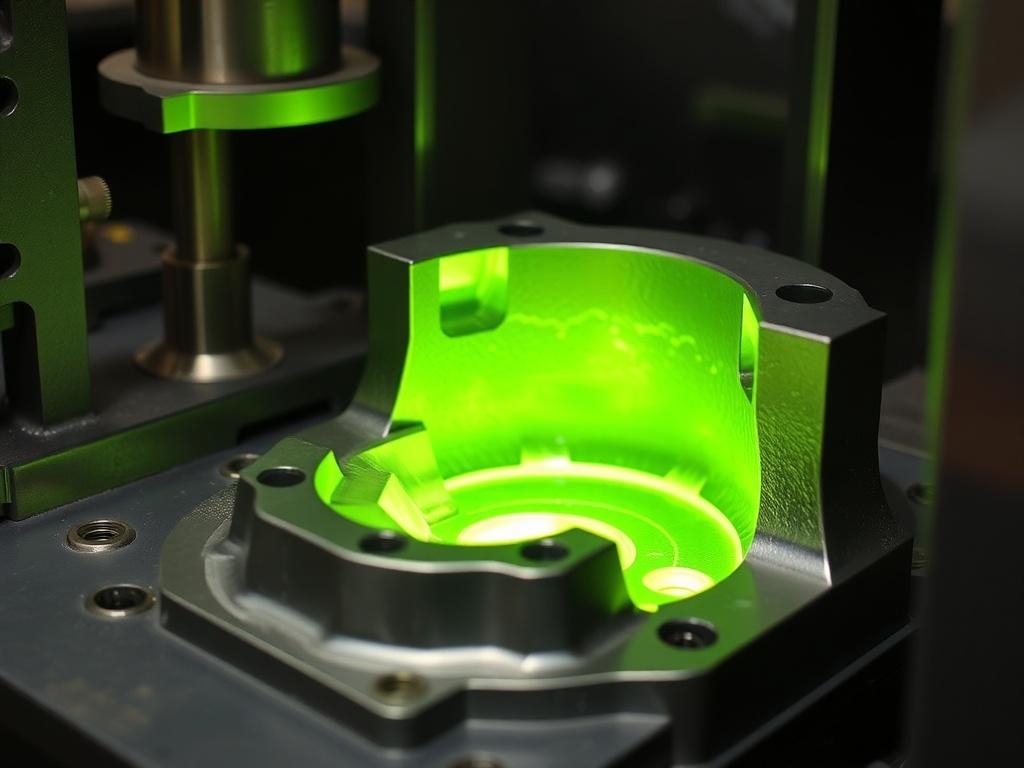

Идея проста: вытянуть воздух из пор, заполнить полость жидкой смолой и затем отверждать её, получая непрерывную непроницаемую матрицу. Процесс универсален и позволяет исправлять дефекты, которые невозможно устранить механически.

Выбор полимерной пропитки зависит от требований к температуре, химстойкости и проницаемости. Ниже — короткая таблица с типичными классами материалов и их сильными сторонами.

| Класс пропитки | Преимущество | Недостаток |

|---|---|---|

| Акриловые низковязкие | Быстро заполняют микропоры | Низкая термостойкость |

| Эпоксидные | Высокая прочность и химустойчивость | Дольше отверждаются |

| Силиконовые/электроизоляционные | Гибкость и электроизоляция | Меньшая адгезия к некоторым сплавам |

Технология процесса: этапы и ключевые параметры

Процесс обычно делится на подготовку, вакуумный этап, заполнение под давлением и отверждение. На каждом шаге важно контролировать давление, температуру и время воздействия, иначе реактив может не заполнить самые тонкие каналы.

Типичный порядок работ удобно представить как последовательность действий:

- Очистка и сушка деталей.

- Вакуум для удаления воздуха из пор.

- Подача пропитки под вакуумом или последующим давлением.

- Отверждение термическое или ультрафиолетовое.

Контроль качества и экономический эффект

Проверка герметичности проводится гидро- или пневмоиспытаниями после отверждения, иногда дополнительно применяют окрашивание дымом или рентген для контроля заполнения. Надёжная методика снижает процент брака по негерметичности и уменьшает расходы на доработку и рекламации.

Инвестиции в оборудование и материалы окупаются за счёт сокращения возвратов и увеличения доли ответственных отливок, которые раньше шли на доработку. Для серийного производства эффект особенно заметен.

Практический опыт

В своей практике я видел, как внедрение вакуумной пропитки перевело операции с десятков возвратов в единичные случаи. Особенно хорошо метод работает в сочетании с улучшенным контролем литья и правильным подбором полимерной пропитки под конкретную задачу.

Если планируете внедрять технологию, начинайте с пилотной линии и реальных испытаний на типичных деталях — это экономит время и деньги на масштабирование.

В итоге, грамотное сочетание технологии и материалов даёт заметный прирост герметичности и долговечности изделий. Вакуумная пропитка остаётся одним из самых практичных инструментов для борьбы с микропорами и уменьшения брак по негерметичности в литейном производстве.