В современном проектировании детали подбираются не по старым чертежам, а по целой системе критериев: вес, прочность, стоимость, manufacturability. Генеративный дизайн объединяет инженерные задачи с мощью искусственного интеллекта, позволяя пройти весь путь от идеи до готового прототипа быстрее и точнее. Это не просто новые инструменты — это новый стиль мышления: вместо того, чтобы ограничивать себя геометрией, мы расширяем диапазон вариантов и выбираем лучшее решение у каждой ступени. В этой статье мы посмотрим, как технологии генеративного дизайна работают на практике и какие выгоды они дарят производителям в разных отраслях.

Генеративный дизайн и роль искусственного интеллекта в проектировании

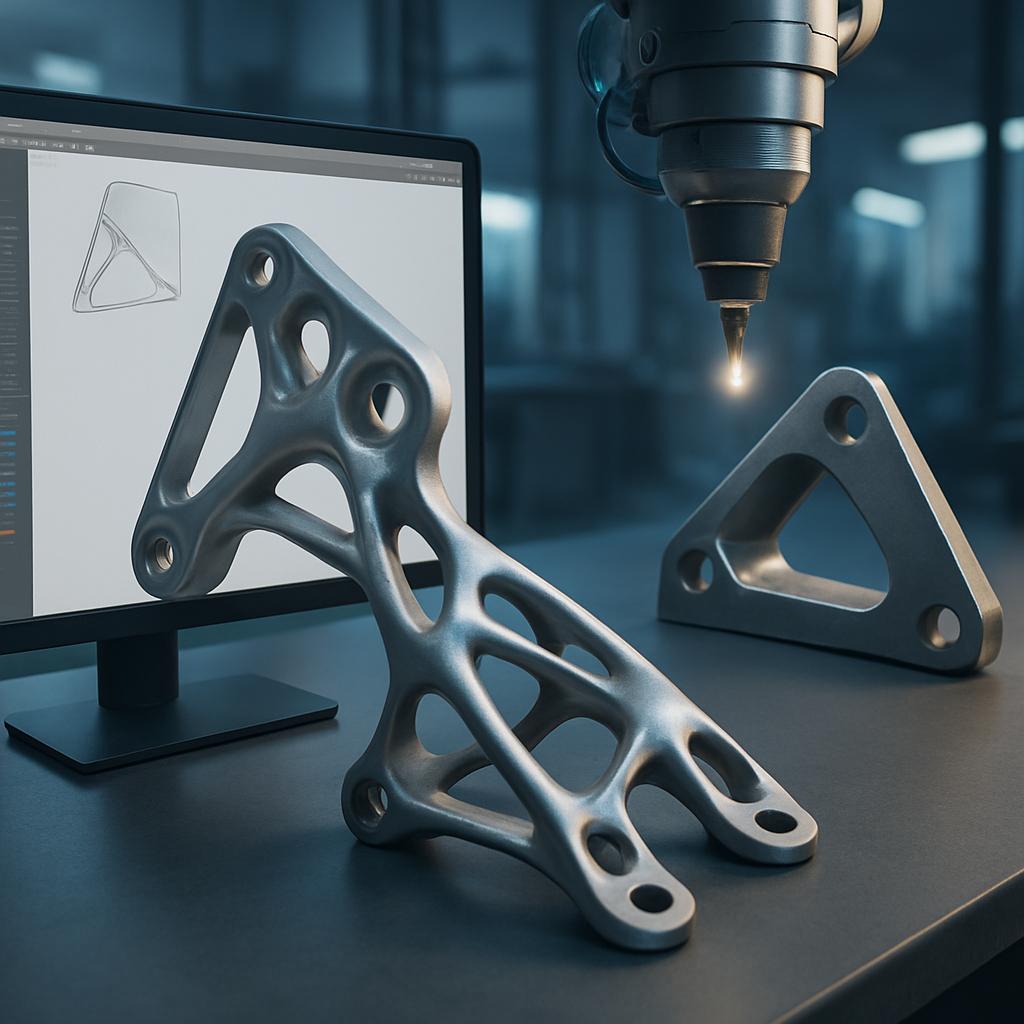

Генеративный дизайн опирается на алгоритмы, которые исследуют сотни, тысячи или даже миллионы вариантов геометрии. Искусственный интеллект здесь не просто ускоритель вычислений, он становится соавтором, который предлагет построения, о которых раньше мы не думали. В основе лежит концепция целевых функций: вес, жесткость, теплопередача, совместимость с материалами, ограничение по производству. ИИ минимизирует ресурсы и одновременно соблюдает требования к деталям.

Важно, что процесс поддерживает инженерную логику: задаются параметры, ограничения и критерии оптимальности, а система выдает множество вариантов. Затем проектировщик оценивает решения, отбирает наиболее перспективные и запускает дальнейшее тестирование в инженерном симуляторе. Такой подход превращает проектирование в интерактивное исследование вариантов, где человек задаёт рамки, а алгоритм расширяет их до пределов возможностей.

Еще один ключевой момент — связь с manufacturability. Модели учитывают технологические ограничения CAD/CAM систем и способы изготовления. В результате получаются детали, которые не только легки и прочны, но и реально воспроизводимы на фрезерных станках или в условиях аддитивного производства. Это особенно важно для легких конструкций и сложной геометрии, где традиционные методы часто ограничивают творческий поиск.

Как ИИ формирует оптимальные формы деталей

Оптимизация форм начинается с постановки задачи. Инженер формулирует целевые показатели и ограничения: необходимая прочность под заданной нагрузкой, минимальный вес, допустимая стоимость, требования по сертификации. Затем применяются методы топологической оптимизации и эволюционных алгоритмов, которые перебирают геометрии на уровне пикселей или элементов сетки. Результат — масса вариантов, каждый со своей геометрией и характеристиками.

Следующий шаг — валидация через инженерное моделирование. Чаще всего запускаются конечно-элементные анализы, тепловое моделирование и даже мультифизические симуляции. Это помогает увидеть, как идея будет работать под реальными условиями эксплуатации. В конце концов выбираются концепты, которые устойчивы к нагрузкам и не требуют лишних материалов, а затем переходят к детальной проработке.

Человеческий фактор здесь не исчезает. Дизайнер или инженер определяет критерии, оценивает варианты и принимает решения по компромиссам. Искусственный интеллект расширяет картину, но не заменяет профессиональную интуицию и знание отраслевых стандартов. В итоге рождается деталь, где функциональность сочетается с эффективностью производства и экономичностью.

Применение и преимущества в индустрии

Авиационная и автомобильная отрасли активно внедряют генеративный подход для снижения массы узлов без потери прочности. В робототехнике такие технологии помогают создавать крепления и крепежные узлы с высокой жесткостью при минимальном весе. В медицине — импланты и протезирование, где точная подгонка под анатомические особенности становится реальностью благодаря адаптивной геометрии. Архитекторы и строительные инженеры используют генеративный дизайн для формирования фасадов и несущих элементов с учетом климатических факторов и производственных ограничений.

Преимущества очевидны: снижаются вес и материал, ускоряются циклы разработки, улучшаются поведенческие характеристики деталей под реальными условиями эксплуатации. Кроме того, снижается стоимость прототипирования: зачастую достаточно виртуальных тестов, после которых готовый образец может быть напечатан на 3D-принтере или изготовлен из фабрик-станков. Это дает компаниям конкурентное преимущество за счет более быстрой окупаемости проектов и гибкости производства.

Инструменты и практические шаги

На практике для реализации генеративного дизайна часто задействуют CAD-системы с встроенными модулями генеративной оптимизации и совместимые симуляторы. Важна связка CAD, симуляций и инструментов генеративного дизайна: так можно не только придумать форму, но и проверить её поведение под нагрузкой. В процессе важно учитывать производственные методики и доступные технологии изготовления. Формируем набор ограничений и характеристик, чтобы итоговая геометрия была реализуема в конкретном производственном цикле.

Личный опыт показывает: этапы должны идти рука об руку. Сначала четко прописываются цели — что именно мы хотим достигнуть по весу, жесткости и технологическим требованиям. Затем запускается серия итераций: ИИ выносит варианты, инженер оценивает их с точки зрения реалистичности и корректирует параметры. Итоговый дизайн проходит сертификационные тесты и подготавливается к производству, будь то порошковая металлургия или FDM-аддитивное производство.

Немного практики: начинайте с простых деталей, где нагрузка известна, изучайте, как изменяются показатели при варьировании параметров, и постепенно переходите к более сложным узлам. Это поможет выстроить интуицию в отношении того, какие геометрии действительно работают на практике, а какие остаются теоретическими идеями. Со временем генеративный дизайн становится инструментом, который помогает не только экономить вес и материалы, но и расширять творческий диапазон инженеров.

Развивая практику, мы видим, как CAD-проекты превращаются в гибкие наборы решений, готовые к быстрой адаптации под новые задачи. Технологии генеративного дизайна не заменяют инженера, они дают ему новые распознающие глаза и возможность обращаться к большому множеству вариантов за короткое время. В результате создаются детали, которые выглядят не просто функционально, а гармонично с точки зрения производственного цикла и реального применения, и это сейчас стало одним из главных движков инноваций в индустрии.