Тонкий слой толщиной в доли микрометра — и привычный фрезерный резец перестает «умирать» после нескольких проходов. Нанопокрытия кардинально меняют правила игры: они повышают износостойкость, снижают трение и позволяют работать в более агрессивных режимах. В этой статье разберём, как это происходит, какие технологии используются и как выбрать покрытие для конкретной задачи.

Механика успеха: почему тонкий слой так эффективен

Нанопокрытия действуют не магией, а физикой и химией поверхности. Тонкий твердый слой повышает твердость режущей кромки, уменьшает адгезию с обрабатываемым материалом и создает барьер против окисления при высоких температурах.

В случае инструментальной стали это особенно заметно: базовый металл получает «щит», который принимает на себя износ и тепловую нагрузку. Результат — заметное увеличение срока службы инструмента и стабильность размеров обработки.

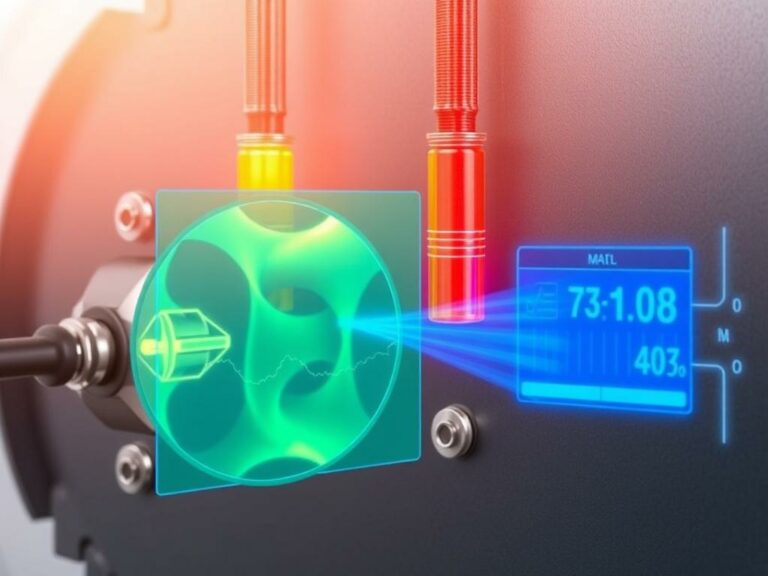

PVD-покрытие или CVD-покрытие: что выбрать

Два основных метода нанесения — физическое осаждение из паровой фазы (PVD) и химическое осаждение из газовой фазы (CVD). Оба дают тонкие, но принципиально разные по свойствам слои, и выбор зависит от задачи.

| Метод | Температура | Толщина | Преимущества | Недостатки |

|---|---|---|---|---|

| PVD-покрытие | Низкая — средняя | 0.5–5 µm | Минимальная термическая деформация, широкий выбор композиций | Ограниченная адгезия на некоторых режущих геометриях |

| CVD-покрытие | Высокая | 1–20 µm | Отличная адгезия и износостойкость при высоких температурах | Риск изменения микроструктуры инструментальной стали из‑за нагрева |

Для тонких сложных инструментов часто предпочитают PVD-покрытие, а для интенсивной обработки при повышенных температурах — CVD-покрытие.

Какие покрытия встречаются чаще и за что их ценят

На практике популярны TiN, TiAlN, AlCrN, а также DLC‑слои для снижения трения. Каждый из них решает свою задачу: TiN — универсален, TiAlN лучше работает при высоких температурах, DLC заметно уменьшает межфазное трение.

Комбинация правильно подобранного покрытия и качественной инструментальной стали позволяет добиться существенной экономии: режущий инструмент служит в несколько раз дольше, а забеги по смене инструмента сокращаются.

Практический опыт: что я видел в цехе

В одной мастерской мы сменили некондиционные резцы на те, что с TiAlN, и через месяц заметили, что износ снизился почти вчетверо на обработке нержавейки. Инструмент стал держать геометрию дольше, а полировка поверхности заготовок вышла ровнее.

Другой пример — тонкие сверла с DLC на алюминии. Они реже «садились» из‑за прикипания стружки, что снизило брак и ускорило смену оснастки. Подобные истории повторяются часто: повышение износостойкости напрямую отражается в сроке службы и общей экономике производства.

Как выбрать покрытие для вашей задачи

1b9826a8e2bd931020dbc69481d7b755.jpg

Неправильный подбор покрытия может ухудшить работу, поэтому ориентируйтесь на простые критерии:

- Материал заготовки: мягкий и липкий металл требует слоёв с низким трением.

- Режим резания: высокие температуры — аргумент в пользу Al‑ или TiAl‑основанных покрытий.

- Геометрия инструмента: для тонких сверл важна адгезия и минимальная толщина слоя.

- Стоимость и доступность: иногда оптимальнее часто сменять недорогое покрытие, чем использовать дорогое решение неправильно.

Проведите тестовую партию: небольшой эксперимент покажет реальные цифры по сроку службы и качеству обработки.

Что учитывать при внедрении

Нанопокрытия не решают все проблемы сами по себе. Их эффективность зависит от правильной геометрии инструмента, режима резания и охлаждения. Без комплексного подхода эффект будет меньше ожидаемого.

Тем не менее внедрять покрытия стоит постепенно: сначала на наиболее критичные операции, затем расширять применение по мере накопления данных о сроке службы и себестоимости.

Тонкий слой способен перевернуть подход к инструментализации: он экономит время, деньги и ресурсы. Правильный выбор покрытия и технологии нанесения дает рост износостойкости в 3–5 раз — и это меняет правила игры для цеха и производства. Анализируйте, тестируйте и принимайте решения на основе реальных испытаний, тогда выгода станет ощутимой и стабильной.