Литье по газифицируемым моделям выходит за рамки экспериментальных цехов и привлекает внимание инженеров как реальная альтернатива традиционным методам. В этой статье расскажу, почему технология набирает обороты, какие у нее плюсы и где она пока уступает проверенным способам.

Как это работает и в чем смысл

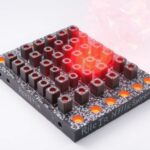

Суть процесса в использовании моделей из материалов, которые превращаются в газ при контакте с расплавом, чаще всего из пенополистирола. Модель размещают в форме, заливают металлом, модель испаряется, а металл занимает освободившийся объем, формируя деталь.

Такой подход сокращает количество операций по изготовлению стержней и удалению стержней из литейной формы, что влияет на скорость и стоимость производства. Технология широко известна под аббревиатурой LFC-процесс и иногда сравнивается с точным литьем по причинам качества поверхности и точности размеров.

Преимущества по сравнению с традиционным литьем

Главный плюс — сокращение операций на стадии подготовки формы и удаления моделей, что уменьшает трудозатраты и повышает производительность. Отсутствие необходимости в сложных стержнях упрощает технологический маршрут и ускоряет выпуск изделий.

Кроме того, литье по газифицируемым моделям дает минимальную механическую обработку после заливки, что положительно сказывается на точности и экономике. Многие предприятия отмечают сокращение дефектов, связанных с несовершенством стержней и человеческой ошибкой.

Краткое сравнение

| Параметр | LFC-процесс | Точное литье (традиц.) |

|---|---|---|

| Подготовка модели | Пенополистирол, простая | Модель и стержни из воска/металла |

| Сложность операций | Меньше, быстрее | Больше этапов, ручная работа |

| Поверхность изделия | Хорошая, часто приемлема без доп. обработки | Очень высокая, подходит для точных деталей |

Экологичность и материальные аспекты

Тема экологии при обсуждении новых технологий неизбежна, и здесь ситуация неоднозначна. С одной стороны, исчезает необходимость в некоторых химических веществах и лигатурах, сокращается обрезь и брак, что уменьшает отходы.

С другой стороны, использование пенополистирола вызывает вопросы по выбросам при газификации и утилизации остатков. Современные решения включают локальные системы адсорбции и фильтрации, что улучшает экологичность процесса, но требует дополнительных инвестиций.

Ограничения и сферы, где традиция держит позиции

Технология не универсальна: для очень сложных тонкостенных и высокоточных деталей традиционное точное литье все еще может быть предпочтительным. Также существуют ограничения по сплавам и размерам, которые пока сложнее реализовать в LFC-процессе.

Контроль газификации и обеспечение равномерного заполнения формы требуют опыта и точной подготовки. На моих наблюдениях, переход на новую технологию проходят плавно те фабрики, которые инвестируют в обучение персонала и модернизацию вытяжных систем.

Практический пример из жизни

Несколько лет назад я посетил предприятие, которое внедрило литье по газифицируемым моделям для серий мелких корпусных деталей. Поначалу были проблемы с контролем температуры, но после доработки технологического процесса время изготовления упало на 20 процентов.

Производственники отмечали также заметное сокращение операций по обработке — за счет этого освободилось рабочее время для задач по контролю качества и улучшению логистики. Это наглядно показало, что при правильном подходе технология уверенно конкурирует с классикой.

Технологический выбор всегда зависит от конкретной задачи: экономические показатели, требования к точности и экологические ограничения. Литье по газифицируемым моделям уже сегодня предлагает реальные преимущества, и в ближайшие годы его место в производстве будет расти, хотя роль традиционных методов не исчезнет полностью.