Сенсоры нового поколения для мониторинга состояния оборудования в реальном времени уже перестали быть фантастикой — они меняют подход к эксплуатации, ремонту и безопасности на производствах. Эти устройства не просто собирают данные, они понимают контекст, отфильтровывают шум и помогают принимать решения до того, как возникнет авария. В этой статье разберём, какие параметры важны, как устроена цепочка от сигнала до действия и что нужно учесть при внедрении таких систем.

Почему современные промышленные сенсоры отличаются от прежних

Раньше датчики были простыми датчиками: измерили, отдали число, и всё упиралось в внимательность оператора. Новое поколение умеет предобрабатывать данные, работать на краю сети и общаться в стандартизованных протоколах IIoT.

В результате мониторинг оборудования перестаёт быть разрозненной процедурой и превращается в непрерывную систему, где сигналы от вибрации, температуры и давления сходятся в единую картину. Это снижает ложные срабатывания и ускоряет реакцию на реальную проблему.

Какие параметры сейчас важны

Классический набор остался: вибрация, температура, давление, но к ним добавились акустические сигнатуры, токовые и магнитные поля. Современные сенсоры часто комбинируют несколько каналов, что даёт более точную диагностику состояния подшипников, уплотнений или теплообменников.

Ниже простая таблица, поясняющая типы сенсоров и их ключевые преимущества.

| Параметр | Тип сенсора | Преимущество |

|---|---|---|

| Вибрация | Акселерометры, микрофоны | Ранняя диагностика дисбаланса и износа подшипников |

| Температура | Термопары, инфракрасные датчики | Контроль перегрева и утечек тепла |

| Давление | Пьезоэлектрические и мембранные датчики | Выявление утечек и засоров в трубопроводах |

От сигнала к решению: роль IIoT и предиктивной аналитики

Сенсор сам по себе ещё не даёт пользы — нужна архитектура передачи и обработки данных. IIoT связывает устройства в сеть, передаёт сырые данные или предварительно обработанные метрики на платформы аналитики.

На этих платформах алгоритмы изучают поведение оборудования, находят аномалии и строят прогнозы. Предиктивное обслуживание превращает дорогостоящие плановые ремонты в ремонт по необходимости, экономя ресурсы и снижая простои.

Технологические вызовы и как их решать

Основные сложности — питание сенсоров, стабильная связь и кибербезопасность. Батарейные решения и энергоэффективные протоколы позволяют размещать датчики в труднодоступных местах, а edge computing сокращает объём передаваемых данных.

При этом важно продумать шифрование и сегментацию сети: данные о состоянии машин — это корпоративный актив, и его защита требует продуманного подхода, как на уровне устройств, так и в облаке.

Практические шаги для внедрения

Внедрение стоит начать с приоритизации: выберите ключевые узлы и агрегаты, где остановки самые дорогие. Затем протестируйте несколько типов сенсоров на коротких участках и оцените качество сигналов и простоту интеграции с вашей системой мониторинга.

Полезный чеклист для старта:

- Определите критичные машины и параметры для измерения.

- Проведите пилот с 5–10 сенсорами разных типов.

- Оцените передачи данных через IIoT-шлюзы и задержки.

- Настройте простые алерты и метрики для предиктивного анализа.

Примеры из практики и личный опыт

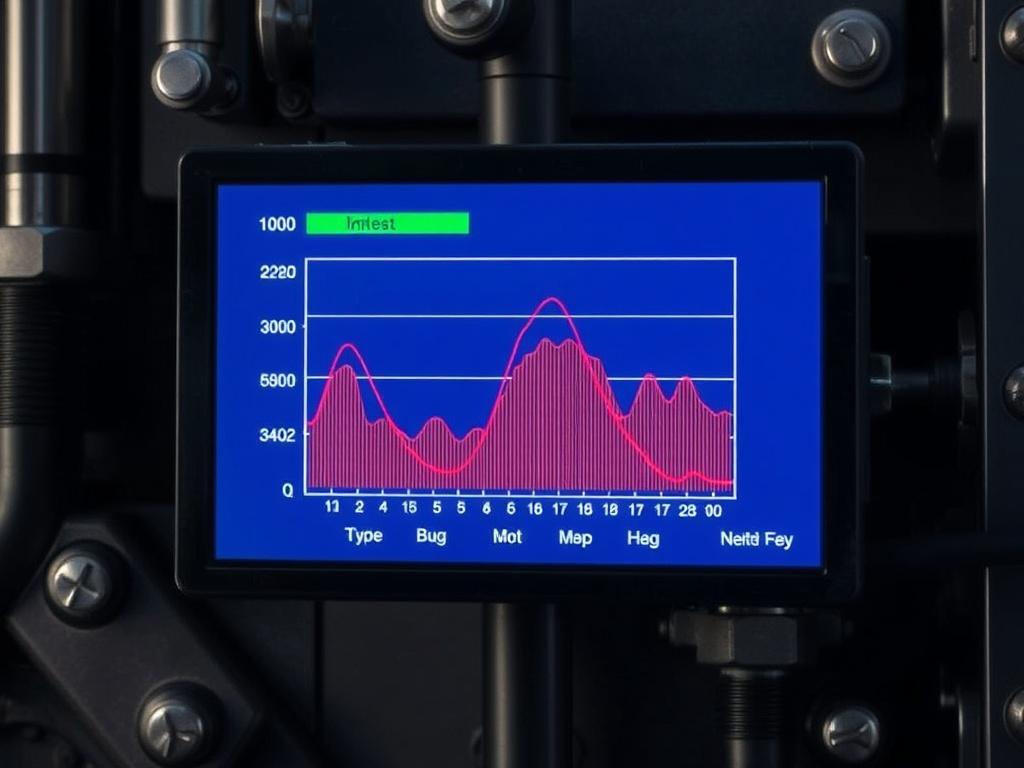

Один из заводов, где я участвовал в проекте, раньше терял часы работы на простоях из-за выходов из строя насосов. Установив комбинированные датчики вибрации и температуры, команда обнаружила закономерность: лёгкий рост вибрации за пару недель предшествовал перегреву.

После включения предиктивных алертов количество аварий снизилось на треть, а плановые ремонты стали выполняться точечно. Главное — не бояться экспериментировать и не ждать «идеальной» системы.

Кому это выгодно и что дальше

Внедрять такие решения стоит крупным и средним предприятиям с критичной инфраструктурой, где простои и аварии дорого обходятся. Финансово выгодно это и для подрядчиков, которые предлагают сервисное обслуживание по модели pay-per-use.

Дальше нас ждёт усиление интеграции с цифровыми двойниками и ещё более интеллектуальные модели предиктивного обслуживания. Технологии уже позволяют сделать производство менее уязвимым и более предсказуемым, если подходить к ним грамотно и системно.