Бионический дизайн в производстве: как природа inspires создание более прочных и легких конструкций — так звучит один из вызовов современной инженерии. В этой статье я расскажу о том, как изучение природных форм помогает решать реальные задачи: снижать вес изделий, сохранять или повышать их прочность и при этом экономить материалы и энергию.

Что такое бионический дизайн и почему он работает

Бионический дизайн — это не модное слово, а подход, который берет за отправную точку эволюционные решения. Природные формы часто оптимизированы миллионами лет отбора: там, где нужно выдержать нагрузку и сохранить массу, возникает тонкая логика строения.

Инженеры смотрят на эти решения и пытаются воспроизвести полезные принципы в деталях и конструкциях. Речь идёт не о простом копировании внешних форм, а о переносе рабочих идей: распределение материала, ориентировка волокон, пористые структуры и градиенты плотности.

Как природа учит делать легкие конструкции

Кости позвоночных и крылья птиц — отличные примеры: там материал распределён так, чтобы гасить нагрузки там, где это важно, и экономить массу там, где можно. Такой подход позволяет получить легкие конструкции с высокой отношением прочность/масса.

Другой пример — ячеистые структуры: соты пчёл и коралловые скелеты создают большой объём при малой массе. В производстве это применяют для создания швов, панелей и каркасов с минимальным расходом материала и хорошей жесткостью.

Технологии, которые сделали бионику доступной

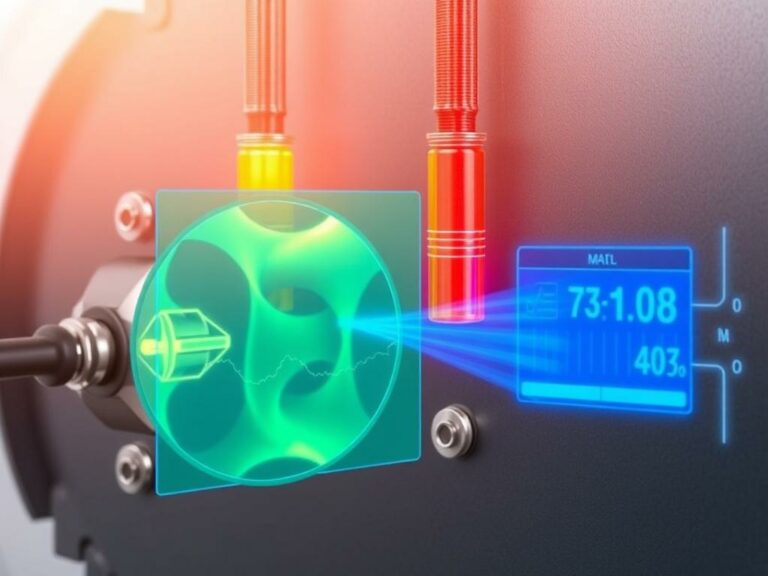

Ключевую роль сыграли аддитивные технологии и развитие вычислительных методов. Раньше сложные решётчатые или градуированные структуры было невозможно изготовить традиционными способами, теперь их печатают слой за слоем.

3D-печать позволяет реализовать формы, которые раньше существовали только в голове дизайнера. В сочетании с программами оптимизации формы можно получить изделие, которое по плотности распределения материала похоже на кость или морскую губку.

Примеры из практики: где уже применяют бионику

Производственные кейсы варьируются от авиастроения до медицины. Легкие элементы шасси, импланты с внутренней пористостью, боковые панели автомобилей — всё это примеры, где бионический дизайн приносит реальные преимущества.

| Область | Природный прототип | Технология | Эффект |

|---|---|---|---|

| Авиастроение | Костная решётка | Аддитивные технологии, топологическая оптимизация | Уменьшение массы, повышение топливной эффективности |

| Медицина | Пористая кость | 3D-печать металлических имплантов | Лучшее приживление, индивидуальная подгонка |

| Авто- и велоспорт | Крылья и панцири | Композитные панели, аддитивные технологии | Снижение массы без потери прочности |

Методы оптимизации и практические шаги

Оптимизация прочности в бионическом дизайне часто начинается с численных методов: топологическая оптимизация и анализ методом конечных элементов показывают, где материал действительно нужен. После этого получают структуру, похожую на натуральную распределённость массы.

Дальше в игру вступают аддитивные технологии и 3D-печать. Они дают свободу форм — можно напечатать внутренние решётки, переходы плотностей и сложные криволинейные поверхности, которые усиливают конструкцию без лишнего веса.

Личный опыт и наблюдения

Как автор, я несколько лет сотрудничал с мастерской, где печатали прототипы для робототехники. Один из проектов — кронштейн со сложной внутренней решёткой — оказался вдвое легче аналога и сохранил заданную жёсткость. Это был момент, когда теория встретилась с реальным производством.

Такие примеры учат простому: смелые формы можно проверять быстро, а итерации дизайна и печати сокращают время до рабочего образца. Что раньше требовало месяцев, сегодня делается за недели.

Куда движется бионический дизайн

Дальнейшее развитие будет связано с сочетанием искусственного интеллекта, материалов с заданными свойствами и массовой аддитивной печати. Конструкторы станут не просто копировать природу, а синтезировать её идеалы с возможностями современных технологий.

В итоге подход, основанный на природных формах, переводит инженерную мысль от «сколько материала» к «где и зачем материал нужен». Это и есть основной путь к более прочным и лёгким конструкциям, который уже меняет производство сегодня.