За два десятилетия моей работы в машиностроении и проектировании я стал свидетелем настоящей революции в подходах к созданию вещей. Если раньше аддитивные технологии, или, как их чаще называют, 3D-печать, были уделом энтузиастов и использовались для создания макетов, то сегодня это мощный производственный инструмент. Я хочу поделиться с вами системным взглядом на эту трансформацию, основанным на личном опыте внедрения и эксплуатации этих систем. Мы пройдем путь от кустарных проб до полноценного серийного производства, обращая внимание на ключевые детали, определяющие успех.

От пластикового прототипа к функциональному узлу

В начале 2000-х годов 3D-принтер в цеху был диковинкой. Его задача заключалась в быстром прототипировании – создании физических моделей деталей для визуальной оценки, проверки сборки или презентации заказчику. Материалом служил в основном АБС-пластик. Процесс был прост: получаем 3D-модель, загружаем в слайсер, печатаем слой за слоем. Качество оставляло желать лучшего: видимые слои, низкая прочность, ограниченная точность.

Однако прогресс в области материалов для 3D-печати кардинально изменил ситуацию. Появление инженерных фотополимеров, нейлоновых композитов и, что особенно важно, металлических порошков (стали, титана, алюминия, инконеля) перевело технологию из разряда вспомогательных в основные. Мы перестали просто «печатать макеты» и начали создавать функциональные изделия. Ключевым стало понимание, что аддитивные технологии позволяют производить детали такой геометрии, которая недостижима для традиционной механообработки. Речь идет о:

- Сложных внутренних каналах для охлаждения или гидравлики.

- Оптимизированных решетчатых структурах, сочетающих малый вес и высокую жесткость.

- Интеграции нескольких деталей в одну единую конструкцию.

Именно на этом этапе, когда мы начали печатать первые металлические компоненты для испытательных стендов, пришло осознание: «Мы стоим на пороге новой производственной парадигмы, где сложность не увеличивает стоимость». Это был переломный момент. Деталь, которая ранее собиралась из пятнадцати фрезерованных элементов, теперь изготавливалась за одну операцию. Мы исключили этапы проектирования оснастки, координации между цехами и ручной сборки. Сократились не только сроки, но и точки потенциального брака.

Логистика и экономика серийной аддитивной печати

Переход от штучного производства мелких партий к серийному выпуску – это качественно иной уровень задач. Здесь уже недостаточно одного лишь принтера. Требуется выстроить полноценную технологическую цепочку, где каждое звено критически важно. На основе нашего опыта могу выделить несколько ключевых факторов, без которых серийное аддитивное производство невозможно.

- Стабильность и воспроизводимость. Каждая деталь в серии, будь она первая или пятисотая, должна соответствовать одним и тем же механическим и геометрическим характеристикам. Это требует безупречного контроля качества порошковых материалов, строгого соблюдения регламентов подготовки оборудования и постобработки.

- Автоматизация процессов. Ручное удаление поддержек и постобработка убивают экономику серии. Необходимо внедрять:

Станции просеивания и дозирования порошка.

Оборудование для автоматического удаления поддержек (например, химическое или термическое).

Станки для механической финишной обработки (например, ЧПУ-шлифовка ответственных поверхностей).

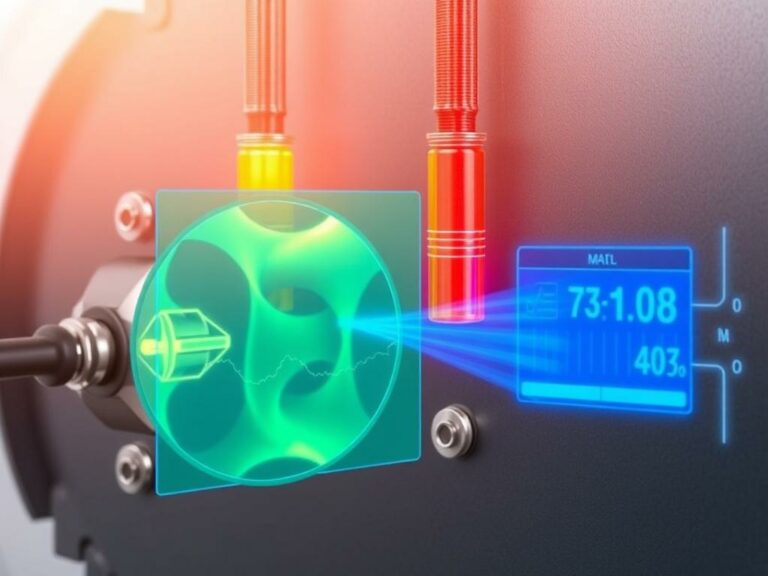

- Скорость построения. Для серийности критически важна производительность. Технологии продолжают ускоряться: появляются системы с многоструйной печатью (MJF), стереолитографией с непрерывной подачей и решениями для одновременной печати на нескольких платформах.

- Экономическое обоснование. Аддитивное производство выгодно не всегда. Его ниша – малые и средние серии сложносоставных деталей, где традиционные методы требуют дорогостоящей оснастки (литьевые формы, пресс-формы) или большого объема механической обработки с высоким процентом отхода материала.

Когда эти факторы учтены и выстроены в систему, аддитивные технологии раскрывают свой главный потенциал. Он заключается не просто в замене одного способа изготовления на другой, а в фундаментальном пересмотре подхода к проектированию.

Именно здесь мы подходим к раскрытию главной мысли. Суть перехода от прототипирования к серийному производству заключается в смене парадигмы: мы перестаем проектировать детали, исходя из ограничений станков, и начинаем проектировать их, исходя из оптимальной формы для выполнения функции. Мы создаем не то, что можно легко выточить или отлить, а то, что должно идеально работать. Это позволяет создавать изделия с беспрецедентными характеристиками – на 30-50% легче при сохранении прочности, с интегрированными системами охлаждения, с топологически оптимизированной структурой.

В серийном производстве это означает не просто экономию материала на одной детали, а совокупный эффект для всего изделия: снижение массы конечного продукта, повышение его энергоэффективности и надежности. Аддитивные технологии сегодня – это не про «распечатать», это про «спроектировать и произвести» на принципиально новом уровне, и этот путь уже прошли ведущие промышленные предприятия, получая реальное конкурентное преимущество на рынке.