За последние годы аддитивные технологии сделали большой шаг от лабораторных эскизов к реальному производству. 3D-печать металлом открывает новые возможности для создания сложных форм, снижения массы и ускорения цикла разработки. Но когда именно это становится выгоднее традиционных методов? В этой статье разберём критерии, проекты и конкретные примеры, чтобы понять, как выбрать между двумя подходами и не потерять деньги и время на эксперименты.

Как работают металлоаддитивные процессы

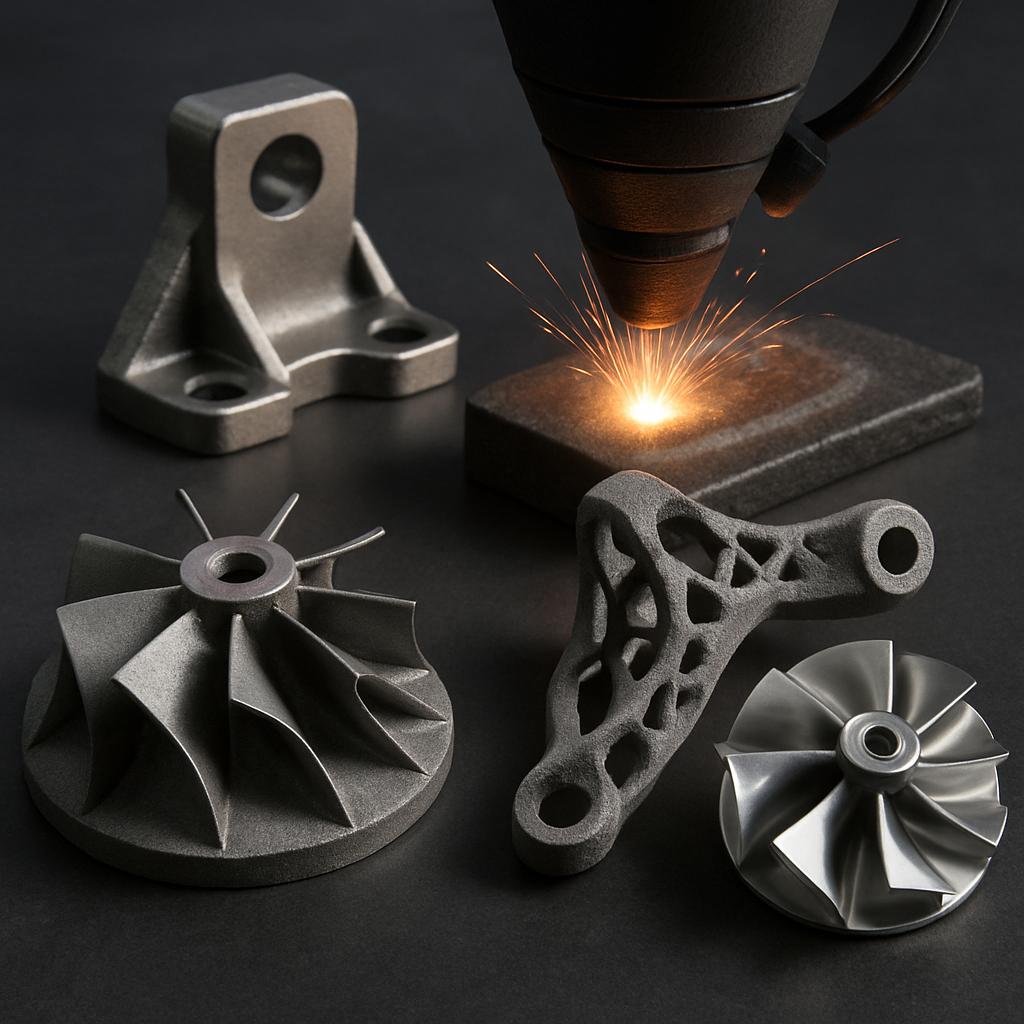

Металлическая печать строится слоями: порошок металла расплавляется лазером или электрическим пучком, формируя деталь по заданной геометрии. Такой подход позволяет воплощать геометрии, недостижимые обычной металлообработкой, и сразу получать детали близкие к готовому изделию по форме. Важны выбор материала, тип печати и параметры постобработки, ведь именно они определяют прочность, точность и долговечность.

Среди популярных вариантов — лазерная плавка расплавленного порошка и электронно-лучевая плавка. Каждый метод требует своих условий и материалов, но у обоих есть общие преимущества: отсутствие традиционных инструментов, минимальные затраты на оснастку и возможность быстро корректировать дизайн на этапе прототипирования. Такой подход хорошо сочетается с кастомизацией и быстрой адаптацией под запрос заказчика.

Когда производство становится выгоднее

Основной принцип прост: когда заказ невелик, но требует высокую точность, сложную геометрию или индивидуализацию, аддитивные технологии часто оказываются дешевле и быстрее. Кроме того, при малых сериях можно отказаться от дорогостоящих штампов и оснасток, что уменьшает стартовые затраты и ускоряет вывод продукта на рынок.

Другой фактор — возможность консолидировать несколько деталей в одну компактную сборку. Это снижает вес и уменьшает число операций сборки, что экономит время и деньги. Однако при больших сериях традиционные методы чаще становятся экономически предпочтительными: стоимость единицы при массовом выпуске обычно падает за счёт масштаба и высокой скорости станочной обработки. Принципиально важна грамотная оценка окупаемости на конкретную деталь и объём.

- небольшие серии и частые изменения дизайна;

- сложные геометрии и внутренние каналы;

- легкие детали за счёт структурной оптимизации;

- быстрое прототипирование и сокращение времени вывода на рынок.

В реальных проектах эффект достигается, когда дизайн учитывает преимущества аддитивной обработки — часть функций можно перенести внутрь самой детали, убрать лишние узлы и снизить вес за счёт решётчатых элементов. Но не забывайте о сертификациях и контроле качества, особенно для компонентов, работающих в критических условиях. Это тот фактор, который иногда съедает экономическую выгоду, если про него не подумать заранее.

Примеры применений и кейсы

В медицинской технике индивидуальные импланты и протезирования требуют точной подгонки под анатомию пациента. Здесь 3D-печать металлом позволяет создавать изделия, рассчитанные под конкретного человека, сокращая время на адаптацию и улучшая функциональность. В авиации лаконичная геометрия и легкие конструкции снижают расход топлива и увеличивают грузоподъёмность за счёт оптимизации массы деталей.

Автомобильная индустрия активно применяет сетчатые и внутренне каналированные элементы теплообмена, что облегчает вес и повышает теплоотвод. В примерах малого и среднего масштаба индустрия тестирует прототипы и узлы перед переходом к серийному производству, снижая риск ошибок. Таблица ниже иллюстрирует типичные различия между подходами.

| Сценарий | Преимущество аддитивного подхода | Типичный результат |

|---|---|---|

| Медицинские импланты | Индивидуальная подгонка, сложная геометрия | Лучшее биосовместимое соответствие и функциональность |

| Авиакосмические узлы | Легкие конструкции, сложные внутренние полости | Снижение массы, экономия топлива |

| Теплообменники и узлы под давлением | Оптимизированная теплопередача, минимальные потери | Повышенная эффективность и надёжность |

Лично я видел, как небольшие стартапы, начав с быстрого прототипирования, быстро переходили к пилотной серии. Партнёры по цеху отмечали сокращение времени цикла от идеи до ретроспективной проверки на стенде. Это позволяет не только экономить деньги, но и ускорять отзывы рынка, что особенно ценно в конкурентной нише.

Как внедрять металлоаддитивное производство в компанию

Начните с определения критичных деталей, которые требуют точности и индивидуального подхода. Затем перейдите к дизайну под аддитивное производство — это ключ к максимальной пользе от технологий. Важна подготовка тестовой партии и небольших прототипов для проверки геометрии, тепловых режимов и механических свойств.

Партнёрство с надёжным поставщиком, сертифицированной лабораторией и понятной схемой контроля качества сыграют решающую роль. Постепенно можно переносить в производство элементы, где экономия от устранения оснастки и сокращения числа операций окупает затраты на печать и постобработку. В итоге получается гибридная модель, которая сочетает скорость прототипирования и надёжность массового выпуска.

Используя подход “DfAM” и разумную стратегию внедрения, можно не только ускорить разработку, но и открыть новые возможности для кастомизации и адаптивного производства. 3D-печать металлом перестает быть экспериментом и становится реальным инструментом для оптимизации цепочки создания ценности.